| |

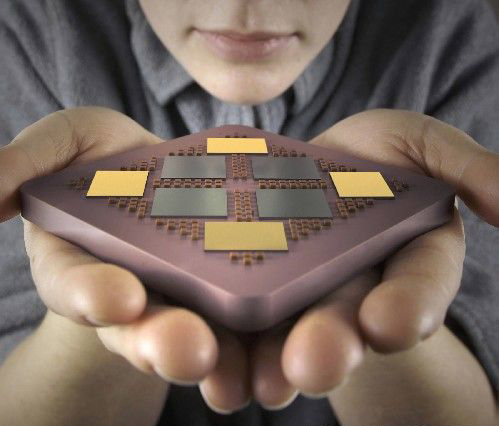

IC封装

IC封装是指将通过测试的晶圆按照产品型号及功能需求加工得到独立芯片的过程。IC封装主要是提供一个媒介,把精细的硅芯片连接到较粗糙间距的印制电路板上,并保护器件免予受潮。

具体的封装形式包括:

1、引线封装

在20世纪70年代末,市场上第一种获得广泛接纳的封装是双列直插式(DIP,Dual In Line),可用陶瓷和塑料封装体。引线从封装两边引出,并与封装垂直。通过将引脚插到电路板的通孔中,便可将封装安装在PCB上,引线会在电路板的另一面夹断,再利用波峰焊接技术来焊接。该封装可容纳最多的引线数目为40,而电路板间距则为0.65mm。

20世纪70年代末80年代初,出现表面安装(surface mount),芯片上的引线(引脚)和元件都被焊接在电路板的某一表面,而不是穿过板体。这使得电路板两面都可用于粘结芯片,安装过程使用了焊料回流技术,能支持最大的引线数为80。

到20世纪80年代中期四边都有引线的封装出现,这类封装称为四方扁平封装(Quad Flat Packs,QFP)(引线呈海鸥翅膀形状)或引线芯片载体(Leaded Chip Carriers)(引线呈弯曲的J字形状)。最常用的典型四方扁平封装间距为0.65mm或0.5mm,引线数高达208。这些封装在20世纪90年代初期之硬盘驱动器和图形市场获得广泛应用。

20世纪80年代末90年代初,裸露焊盘引线封装(Exposed-Pad Leaded Package)诞生。这种封装就是把芯片粘接端暴露于底部的四方扁平或更小外形封装。这些暴露的粘接端可以焊接在电路板上,以建立高效的路径为芯片进行散热。

20世纪90年代开发出微引线框架(MLF)系列封装,MLF接近于芯片级封装(Chip Scale Package,CSP),用封装的底部引线端提供到PCB板的电气接触,而不是到海鸥翅膀形状引线的soic和qual封装,因此,这种封装有利于保证散热和电气性能。

2、 分层封装

20世纪90年代出现了一种新型封装,采用分层板作为基板材料,名为球栅阵列封装(Ball Grid Array,BGA)以引线框架为基础的封装只能够把引线引导到封装体的周边…球栅阵列封装的引线则可引导到布满封装底部的焊球上。起初,BGA封装的典型焊球间距为1.27mm。

3、晶圆级封装

有空间要求时,最好的封装根本即是无封装。可以在晶圆级进行额外处理,以便生成能直接安装在电路板上的器件,这种处理一般包括利用重新分配层把晶片上的精细间距转到芯片本身的较粗糙间距(典型值0.5mm)上,然后在重新安排的函数上生成焊凸。该晶粒会单个分割出来,晶圆级封装即是一块焊凸晶片。

4、系统级封装(SIP)

现在出现新一轮的集成是把多个芯片置于单一封装中,成为系统级封装(System in a package;SIP)。通过在同一个封装中(一般利用分层式基板)放两个或更多芯片,或者在同一个封装中一个叠一个地堆叠芯片,可以实现多芯片封装。

5、封装互连技术的发展

互连技术描述芯片如何连接到封装的基板上。大多数封装中,封装体首先与基板(引线框架或分层式)上的芯片粘接端正面键合,然后采用金线或铝线把芯片焊盘键合到基板的引线指(lead finger)上。这类互连技术称为引线键合(wire bonding)适用于大部分封装应用。一种新的互连方案称为倒装芯片键合(Flip Chip bonding)。在芯片的表面键合垫片位置生成一个导电性焊凸,这个凸点芯片接着被翻转直接连接到基板上,在大多数情况下使用的是分层式基板,焊球粘会利用焊料回流工艺接在基板上,回流之后,在芯片和基板之间会使用底部填充工艺来减小器件使用时在焊接处造成的应力。

6、封装材料

塑料封装易受潮和湿气影响。最初的封装是通孔安装,可靠性要求并不太高,因为在焊接过程中产生的热量离封装很远(在电路板的另一面)。业界一直不断努力改进铸模混合物及芯片粘接材料,以省去对干燥装配的要求。 封装材料的另一项最新要求是在封装中做到完全无铅,并根据环保要求采用"绿色材料"。

7、封装过程

来自晶圆前道工艺的晶圆通过划片工艺后,被切割为小的晶片(Die),然后将切割好的晶片用胶水贴装到相应的基板(引线框架)架的小岛上,再利用超细的金属(金、锡、铜、铝)导线或者导电性树脂将晶片的接合焊盘(Bond Pad)连接到基板的相应引脚(Lead),并构成所要求的电路;然后再对独立的晶片用塑料外壳加以封装保护,塑封之后,还要进行一系列操作,如后固化(Post Mold Cure)、切筋和成型(Trim&Form)、电镀(Plating)以及打印等工艺。封装完成后进行成品测试,通常经过入检(Incoming)、测试(Test)和包装(Packing)等工序,最后入库出货。

典型的封装工艺流程:划片 装片 键合 塑封 去飞边 电镀 打印 切筋和成型 外观检查 成品测试 包装出货。

|

|

涓浗绉戝闄㈢鏅簯骞冲彴

涓浗绉戝闄㈢鏅簯骞冲彴

涓浗绉戝闄㈢鏅簯骞冲彴

涓浗绉戝闄㈢鏅簯骞冲彴