3D打印技术出现在20世纪90年代中期,其中,以计算机三维设计模型为蓝本,通过软件分层离散和数控成型系统,利用激光束、热熔喷嘴等方式将陶瓷粉末、金属粉末、塑料、细胞组织等特殊材料进行逐层堆积黏结,最终叠加成型,制造出实体产品。

它与普通打印机工作原理基本相同,打印机内装有液体或粉末等“打印材料”,打印材料由传统的墨水、纸张转变为粉末状陶瓷、金属、塑料等经过处理的特殊材料。

利用3D打印技术,可以制备出传统成型技术难以或无法获得的各种复杂形状的陶瓷产品。我们可以将陶瓷粉末与塑料等粘结剂进行均匀混合,制备出所需的打印材料,然后通过计算机辅助,设计出客户所需的各种形状,并通过打印机打印出所需的产品,因此3D打印陶瓷技术成为科研人员关注的一个重要技术发展方向。

但是3D打印陶瓷技术往往会造成材料中微小的缺陷,导致成品容易出现裂纹,其主要原因在于:原料中加入了大量的粘结剂,3D打印过程中粉体经粘结剂粘合,形成不同形状的陶瓷素坯,这种方法获得的陶瓷素坯密度较低,然后再在高温烧结炉中烧结,在烧结过程中,粘结剂排出产生大量气体容易形成裂纹。因此目前利用3D打印技术制备陶瓷应用还不是非常广泛。

3D打印陶瓷材料(图片来自网络)

目前,有美国团队已经成功通过3D打印技术获得比较完整的陶瓷产品,成品率较高,这些思路值得我们借鉴。

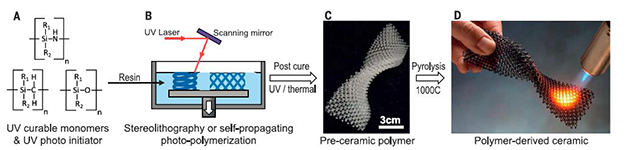

美国HRL实验室的科研人员实现了高分子陶瓷的3D打印,采用该方法制备高强度陶瓷产品。HRL实验室科研人员采用了一种新思路:先将可以转变成陶瓷的原料进行3D打印,再进行处理转变为陶瓷产品。

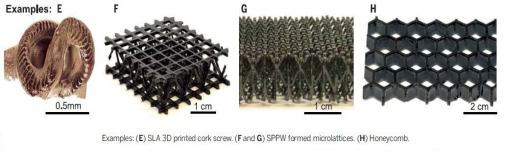

HRL团队首先开发出一种可3D打印的陶瓷聚合物前体(Preceramic Monomers),在激光打印成型后再进行加热使之变成陶瓷,这种聚合物材料支持常见的激光3D打印技术,可以打印出复杂度更高的陶瓷物体,且速度比传统的立体选择性激光打印方法快100~1000倍。

更重要的是,HRL公司发明的这种3D打印聚合物,陶瓷强度高达当前商用泡沫陶瓷的10倍。据了解,高强度耐高温陶瓷材料在航天工业有重要的用途,航天器中大量采用陶瓷元件,例如机翼板和轨道火箭的内部结构。

目前,美国国防部高级研究计划局(DARPA)已经授予该团队烧蚀陶瓷外壳的开发合同,该外壳将用于航天器的隔热层,用于抵御返回大气层时产生的热量。

该方法未来可在航空航天领域得到广泛使用,比如发动机涡轮叶片,防护隔热材料,新型隐身武器吸波材料,大型空间反射镜和空间反射镜支撑结构件等等,这些结构材料往往形状比较复杂,利用传统的技术方法制备成本较高或者周期较长,我们可以找到相应结构材料所对应的前驱体聚合物,采用该3D打印技术来解决这些难题。

此外,美国Amedica公司也宣布首次使用一种被称为机械沉积(Robotic deposition或Robocasting)的3D打印技术制造出复杂的氮化硅3D结构。

所谓机械沉积,是一种使用致密陶瓷和复合材料进行高胶态泥浆层积的成型技术。这一工艺可以使用更少的粘结剂,而且陶瓷可以在24h之内完全烧结。

鉴于上述优点,Amedica目前正在推进3D打印氮化硅植入物的商业化,而且这种3D打印的植入装置可以通过控制其孔隙率水平以满足特定的临床需求。据称,这种独特的制造工艺在氮化硅植入物成型制造方面有很好的前景,同时也可以定制化制造,用于细胞分化和新生血管的骨支架【2】。

被称为“机械沉积”的3D打印技术制造氮化硅3D结构

利用该3D打印技术可生产优质医疗植入物,如脊柱植入物,髋部植入物,其优势在于:植入物进入人体后,有机骨骼生长的过程中很容易滋生细菌,引起并发症,而氧化硅具有抗菌的效果,同时可以减少植入物和周围骨骼间的生物膜吸收蛋白质、细胞和养分,从而促进骨骼的生长。

参考文献

[1]Zak C.Eckelet al. Additive manufacturing of polymer-derived ceramics, Science, 2016, 351:58-62.

[2]Amedica Company, AmedicaFirst to 3D Print Silicon Nitridefor Medical Applications,2016,3.23.

[3]窦浩桐,掘金3D打印.Ohio:River Styx Publishing Group, 2013:18-20.

“科普中国”是中国科协携同社会各方利用信息化手段开展科学传播的科学权威品牌。

本文由科普中国融合创作出品,转载请注明出处。